Legierungselemente - Historischer Steckbrief

Eine vorwiegend heitere, nichtsdestoweniger belehrende und nützliche Biographie der einzelnen Legierungselemente

(Quelle: "Als die Legierungselemente laufen lernten"; Autoren: Gerd K. Montag und Norbert Vißer)

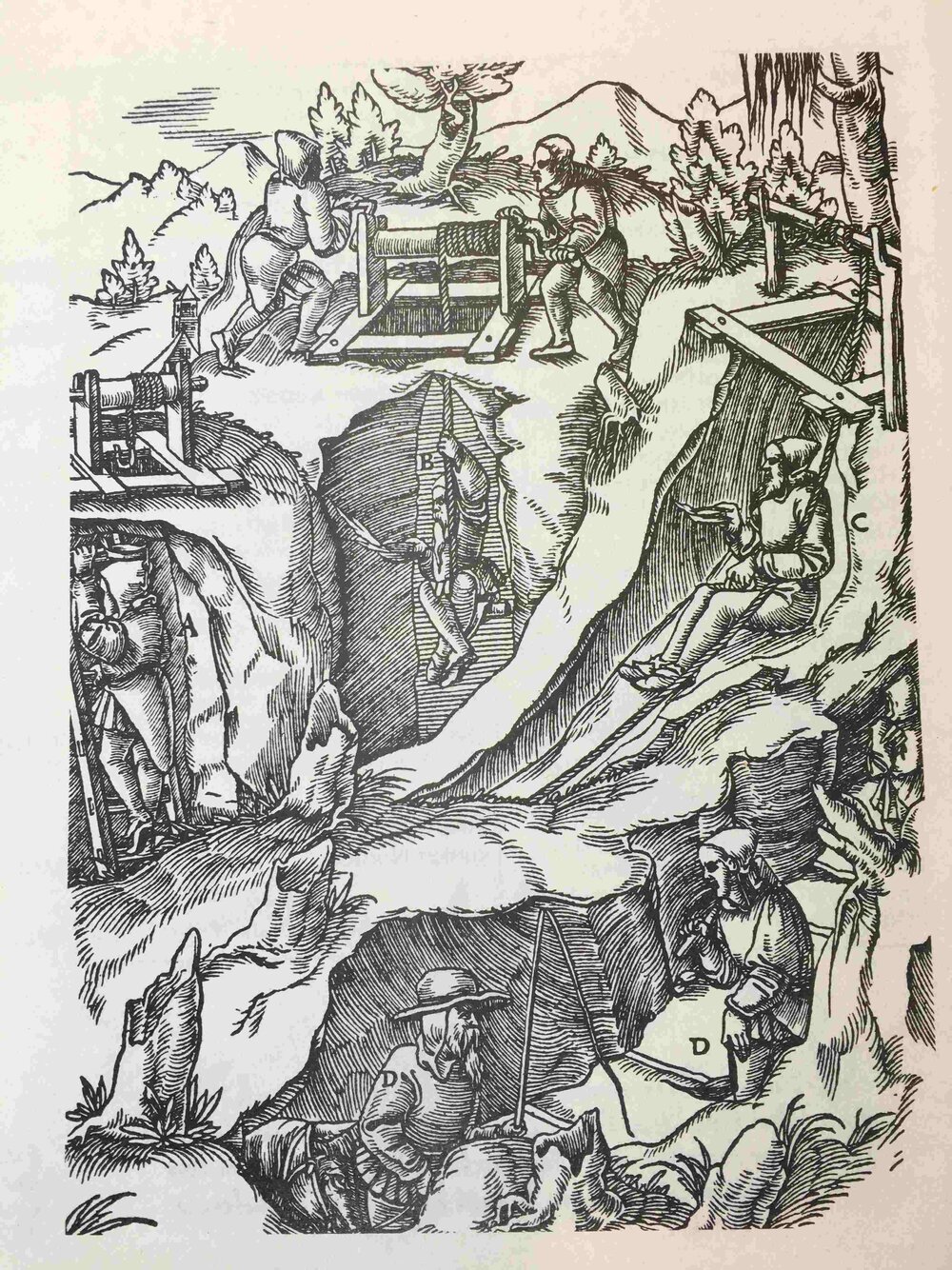

Aus den mittelalterlichen Experimenten der Alchimisten und Goldmacher entwickelte sich die Wissenschaft der Chemie, aber auch die moderne Metallurgie. Im 19. Jahrhundert befaßt man sich mit mehr als Goldmacherei - man stellt Stahl her. Wenn auch der mittelalterliche Bergbau im Erzgebirge, im Harz und im rheinischen Schiefergebirge führend war in Europa, so stießen dennoch die Bergleute bei der Suche nach den Metallen Gold, Silber, Kupfer, Eisen, Zinn, Blei und Quecksilber auf Erze, mit denen sie nichts anfangen konnten und gaben ihnen Schimpfwörter. Drei dieser "Erzbeschimpfungen" sind in das Periodensystem eingegangen und haben sich zu Qualitätsbegriffen für wichtige Legierungselemente entwickelt: Nickel, Wolfram und Kobalt. Aber auch in Skandinavien entdeckte man so einige wichtige Elemente.

- Chrom

Chrom

Nicht allein der Farbe wegen

Als L.N. Vauquelin 1798 im Rotbleierz ein neues Metall entdeckte, nannte er es "Chrom" nach dem griechischen Wort "Farbe", denn es waren zunächst einmal die herrlichen Chromfarben - Gelb, Rot, Grün und viele andere - , die das Metall so begehrenswert machten. In ein ganz neues Licht kam Chrom einhundert Jahre später, als man die wertvollen Eigenschaften chromhaltiger Stähle entdeckte.Chrom - ein silberweißes, sehr hartes, sprödes Metall - verbessert die mechanischen Eigenschaften, die Verschleiß- und Warmfestigkeit, die Hitze- und Korrosionsbeständigkeit von Stahl. Bei mehr als 10,5% Chrom und niedrigem Kohlenstoffgehalt erhält Stahl eine besonders markante Eigenschaft: Er rostet nicht. Diese Eigenschaft wird durch Erhöhung des Chromgehalts und anderer Legierungselemente noch erhöht. Die Herstellung von reinem Chrom-Metall ist sehr aufwendig; außerdem hat dieses Metall einen sehr hohen Schmelzpunkt, der oft über dem einer normalen Stahlcharge liegt. Andererseits ist es für das Legieren von Stahl auch gar nicht erforderlich, daß Chrom-Metall eingesetzt wird. Vor allem wird Ferro-Chrom verwendet, in dem also Eisen ein nützliches "Begleitelement" ist.

- Kobalt

Kobalt

Ein munterer Kobold

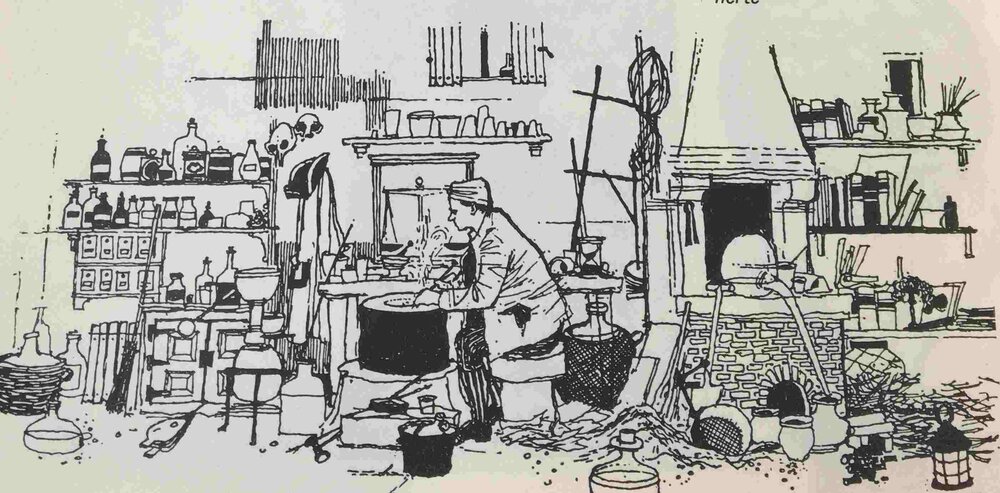

Kobalt ist eine Ableitung von dem griechisch-mittellateinischen cobalus = Neckgeist. Der Arzt und Philosoph Paracelsus nannte es "Kobolet", G. Brandt, der das Metall 1735 entdeckte, "Regulus cobalti". Die Kobolde bevölkerten die Geisterwelt des Mittelalters. Sogar der fortschrittliche Humanist, Arzt und Geologe Georg Agricola (1494 - 1555), der die Gesteins-, Bergbau- und Hüttenkunde stark gefördert hat, glaubte an sie.In seinem zwölfbändigen Standardwerk "De Re Metallica" schreibt er allen Ernstes: "Es gibt aber auch gute Geister, die manche in Deutschland (wie die Griechen) Kobolde nennen, weil sie Menschen nachahmen. Denn in lauter Fröhlichkeit kichern sie und tun so, als ob sie viele Dinge verrichten, während sie tatsächlich nichts ausführen. Sie besitzen die Gestalt eines Zwerges und sind nur drei Spannen lang. Sie sehen greisenalt aus und sind bekleidet wie die Bergleute, d.h. mit einem zusammengebundenen Kittel und mit einem um die Schenkel herabhängenden Bergleder".

Kobold, nach einem Holzschnitt von Albrecht Dürer Heute möchte die Edelstahlindustrie den munteren Kobold nicht missen. 80 % der Kobalterzeugung gehen in Dauermagnetlegierungen, hochfeste Stähle und Legierungen, Werkzeug- und Schnellarbeitsstähle, Warmarbeitsstähle, Legierungen mit minimaler thermischer Ausdehnung, in hochwarmfeste Legierungen (vor allem mit Nickel und Chrom), oder das Metall dient als Einbettmittel für Wolframkarbide in Hartmetallen.

Im allgemeinen wird bei den Hartlegierungen durch Erhöhung des Kobaltgehaltes die Zähigkeit verbessert und die Empfindlichkeit gegen Stöße herabgesetzt. Bei Stählen verhindert Kobalt den Härteabfall beim Anlassen, erhöht die Warmfestigkeit oder (bei Werkzeugstählen) die Warmhärte. Doppelt so hart wie Eisen, schmiedbar, ferromagnetisch und korrosionsbeständig gegen verschiedene Medien, schmilzt dieses silbergraue Metall bei 1.494 °C und siedet bei etwa 2.900 °C. In vielen Zweigen der Wissenschaft und Technik mach sich Kobalt nützlich: Beim Blaufärben von Gläsern und Keramik; als Katalysator in der Treibstoffsynthese und Oxosynthese; in der Galvanotechnik, als radioaktives Isotop 60 Co (Halbwertzeit 5,3 Jahre) in Forschung, Industrie und zur medizinischen Bestrahlung.

- Mangan

Mangan

Aufgetaucht vom Meeresgrund

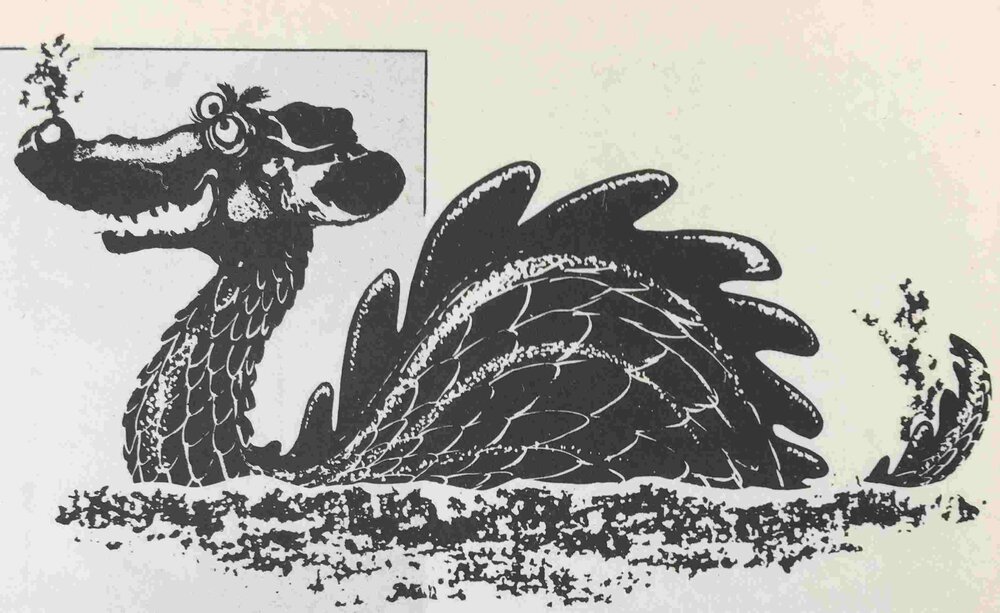

Die Sache erinnert ein wenig an das Ungeheuer von Loch Ness: Alle paar Monate taucht in der Presse eine Story von Mangan-Knollen am Meeresgrund auf. Immerhin, während von der schottischen "Nessie" mehr Karikaturen als Fotos existieren, haben amerikanische Unternehmen vor der Küste von Süd-Carolina und Florida in 750 bis 1000 m Tiefe versuchsweise mit der Manganförderung begonnen. Was da vom Meeresboden hervorgeholt wird, sind erdige, braune Knollen, in der Farbe ähnlich den Manganerzen Braunstein, Braunit, Hausmanit und anderen. (Mangan kommt ja von dem mittellateinischen "Manganesa" = Braunstein).

Nessy, das Ungeheuer von Loch Ness Warum eigentlich solch aufwendige Meeresbodenbaggerei, wenn es dieses zweithäufigste Schwermetall an vielen Stellen der Erde gibt? Mangan, ein eisenähnliches Metall, zählt zu den wichtigsten Zusatzmetallen der Eisen- und Stahlindustrie. Dementsprechend ist die Manganförderung parallel zur Stahlerzeugung geklettert, und da ist ein Manganvorrat im Meer von 400 Milliarden Tonnen beruhigend! 90 % des Mangans landen als Spiegeleisen oder Ferromangan in den Schmelzöfen der Stahlindustrie; das übrige benötigen die Nichteisenmetall-Industrie (Manganbronze), die Glas-, keramische und chemische Industrie.

Im Stahl ist Mangan zunächst einmal ein Reiniger: Als wirksamstes Desoxidations- und Entschwefelungsmittel verhindert es den Rotbruch und macht damit Schmieden und Walzen möglich. In seiner zweiten "tragenden Rolle", als Legierungsmetall, erweitert Mangan den Austenitbereich, verfeinert das Gefüge und fördert die Härtbarkeit. Damit verbessert es wesentlich die Zugfestigkeit, Streckgrenze, Schlagfestigkeit, Dauerfestigkeit und andere mechanische Eigenschaften.

Die Skala der Manganstähle beginnt mit den "Niedriglegierten" (0,8-2,5 % Mn), als da sind: niedriggekohlte für Schweißzwecke, mittelgekohlte Bau- und Vergütungsstähle und höhergekohlte Federstähle, ferner Gesenk- und Werkzeugstähle. Dann geht es gleich zu den "Hochlegierten", darunter als "Star" der Hart-Manganstahl mit 12-13 % Mn und 1 % C, ein zäher Stahl höchster Verschleißfestigkeit für Pressen, Raupenketten, Baggerteile, Sonderschweißelektroden. Nicht weniger bedeutungsvoll sind die austenitischen Chrom-Mangan- und Chrom-Mangan-Nickelstähle mit 8-12 % Mn.

Der schwedische Bergassesor J.G. Gahn stellte 1774 das unlegiert so spröde, doch als Legierungselement so nützliche Mangan zum erstenmal rein dar. In jenem Jahrhundert haben die Schweden übrigens mehr Metalle entdeckt als irgendeine andere Nation: Kobalt, Nickel, Mangan, Wolfram, Molybdän, Selen, Thorium, Cer, Zirkonium.

- Molybdän

Molybdän

Moly macht's möglich

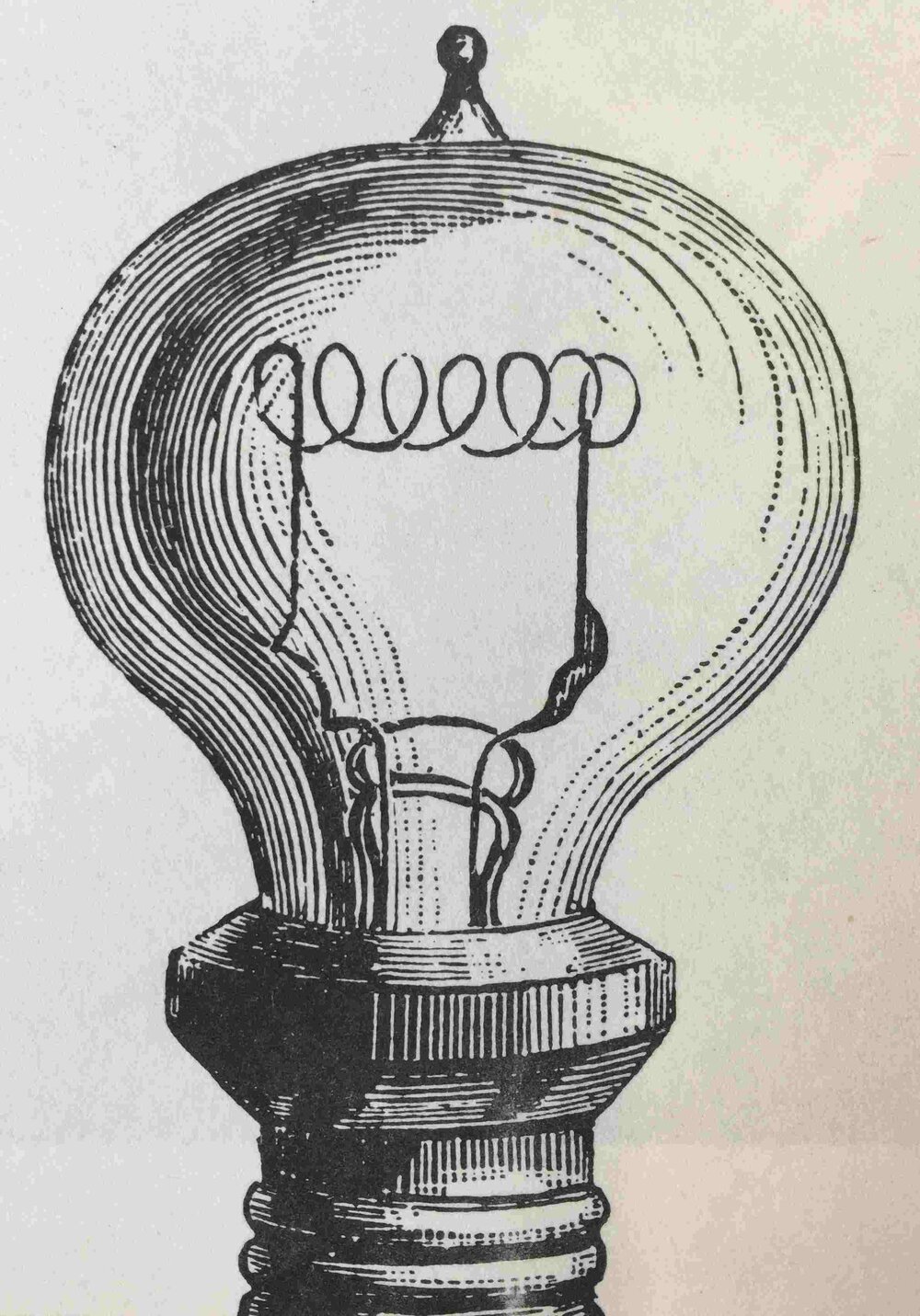

Schon der Name lag schief, denn molybdos heißt auf gut altgriechisch "Blei".Daß es sich bei dem bleigrauen, harten Metall um ein neues Element handelt, hat erst 1778 der schwedische Chemiker K.W. Scheele herausgefunden. Aber auch nach dieser Entdeckung blieb Molybdän links liegen, bis die Glühlampenindustrie es zum Strahlen brachte, ähnlich wie seinen Vetter, das Wolfram.

So ein paar Haken und Ösen in Glühbirnen brachten nicht allzu viele Pfunde auf die Waage: Noch 1912 kam die Welt mit ganzen 180 t Molybdän aus. Heute gehen 85-90 % in Form von Ferromolybdän, Molybdänpulver und Molybdänsäurebriketts in die Edelstahlindustrie. Gegenüber Wolfram könnte man "Moly", wie die Metallurgen dieses Metall freundschaftlich nennen, in die Spezies eines vielseitigen, wachsamen Teckels einordnen.

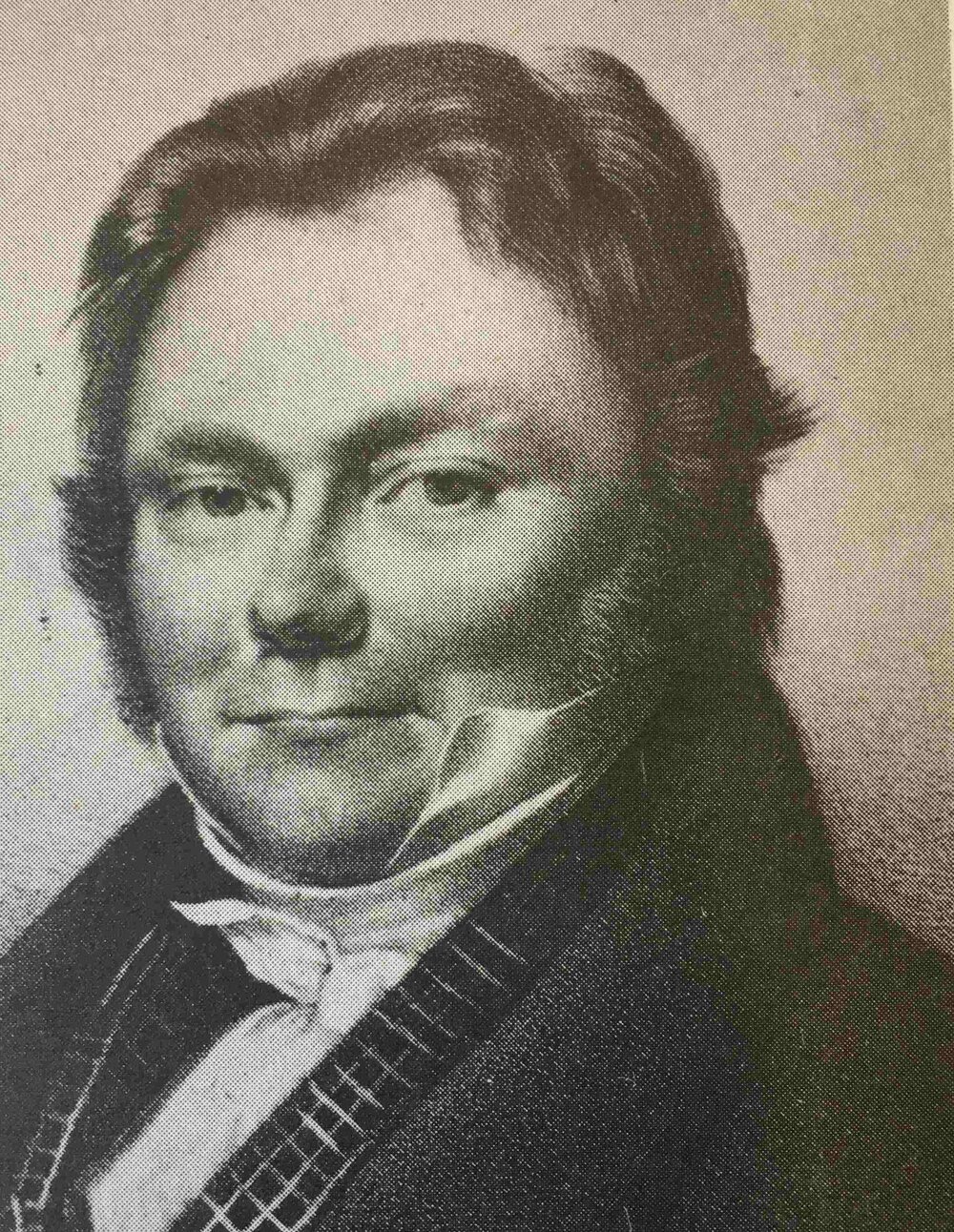

Karl-Friedrich Scheele, schwedischer Chemiker, 1742 -1786 Im allgemeinen genügen einige Prozent Legierungsanteil, und dann verleiht Molybdän - allein oder im Verein mit Chrom und Nickel - zahlreichen Stahlgruppen seine besonderen Eigenschaften: hohe Festigkeit, vor allem Warmfestigkeit oder Beständigkeit gegen viele Säuren und Alkalien.

Vertreten ist Moly in Nitrierstählen, Werkzeugstählen, Schnellarbeitsstählen, Reaktorwerkstoffen. Auch nichtrostende austenitische Stähle, zunder- und warmfeste Stähle oder NE-Metalle erhalten mit Mo erst die richtige Abrundung. Bei Gußeisen und hochwertigem Grauguß erhöht es die Korrosionsbeständigkeit und verbessert die mechanischen Eigenschaften. "In die Vollen" geht man mit Mo-Zugaben bei warm- und zunderfesten Speziallegierungen für Gasturbinen, Düsentriebwerke, Raketen (2-25 %), bei gesinterten Kontaktwerkstoffen (bis 70 %) oder den Magnetwerkstoffen (15 %). Mit Nickel und Chrom im Bund entstehen besonders säurebeständige NiMo oder NiCrMo-Legierungen (30 %). Daß ferner zum feuerfesten Imprägnieren von Geweben, zum "Brünieren" von Metalloberflähen und als Katalysator dient und Motorenölen beigemischt wird, spricht ebenfalls für seine Vielseitigkeit.

- Nickel

Nickel

Heiliger - Schimpfwort - Metall

Tausende von Kirchen überliefern den Namen eines Heiligen, der noch heute - am 6. Dezember - die Kinder beschert und ihnen bei dieser Gelegenheit die Leviten liest: St. Nikolaus, im Mittelalter hochverehrter Schutzpatron der Schiffer, Fischer, Kutscher, Fahrensleute. Diese zu den "niederen Ständen" gehörenden Leute nannten gern ihre Kinder nach dem populären Bischof: Nikolaus, Nicole, Klaus. Hieraus bildete sich - nicht zuletzt durch Reformation und 30jährigen Krieg beeinflußt - ein Schimpfwort (das heute noch seinen Zweck erfüllt): "du Nickel".

Axel Frederik von Cronstedt, 1722 - 1765, schwedischer Bergrat Als nun die sächsischen Bergleute im 16. Jahrhundert auf ein rötliches Erz stießen, das aber mit Kupfer nur die Farbe gemein hatte (es war Nickel-Arsen), da nannten sie es verächtlich "Kupfer-Nickel" oder "nickliges" (minderwertiges) Kupfer. So tief war Nikolaus gesunken!

1751 untersuchte der schwedische Bergrat Axel von Cronstedt einige dieser sächsischen Erze. Er entdeckte ein neues Metall, das er 1754 "Nickel" nannte und dessen gute Eigenschaften sich bald herumsprachen. Schließlich hatte man diese Eigenschaften schon vor gut 2.500 Jahren genutzt - ohne zu wissen, daß es Nickel war, was Messer widerstandsfähig und Münzen beständig werden ließ. In Südchina baute man damals Nickel-Kupfer-Erze ab und gewann daraus ein Metall, "weißes Kupfer" genannt. Weitverbreitet in der Antike fanden sich auch Münzen mit relativ hohem Nickel-Gehalt (Baktrien).

Heute liegt die Bedeutung von Nickel vor allem in den Bereichen der korrosionsbeständigen Stähle und NE-Metalle sowie bei hochwarmfesten und hitzebeständigen Stählen. Die Edelstahlindustrie bezieht den Legierungswerkstoff entweder als metallisches Nickel, als Ferro-Nickel (also in einer Eisen-Verbindung) oder als Nickel-Oxid-Sinter (eine Eisen-Sauerstoff-Verbindung mit bis zu 90 % Nickel).

- Niob und Tantal

Tantal und Niob

Des Dramas zweiter Teil

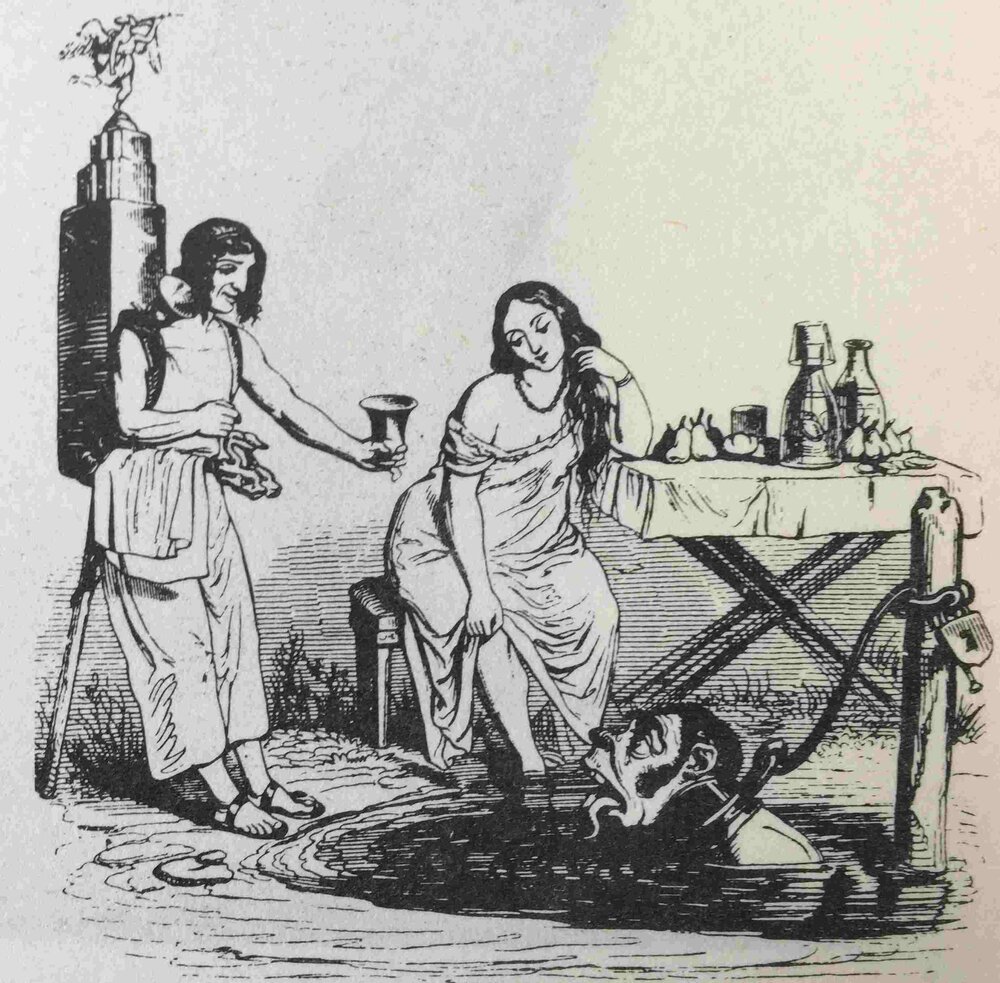

Als die Titanen - jene Rocker der Antike - ein wenig ihre Wunden gekühlt hatten, schauten sie sich im Tartarus um. Dabei stießen sie auf einen älteren Herrn, der strafeshalber durstend im Wasser stand, das, jedesmal wenn er trinken wollte, zurückwich. Über ihm hingen Zweige mit herrlichen Früchten; doch sobald er danach langte, schnellten sie empor. Dies war König Tantalus, der das Vertrauen der Götter arg mißbraucht hatte und deshalb nolens volens zum Erfinder der Tantalusqualen wurde. Aber woher die spätere Ehrenrettung dergestalt, daß nach ihm das durchaus nützliche Metall Tantal benannt wurde?Als der Chemiker Ekeberg 1802 das Element entdeckte, gab er ihm den Namen des unglücklichen Helden, "weil es sich auch im starken Säureüberschuß nicht auflöste und somit in einem Überfluß (von Säure) außerstande war, sich zu sättigen".

König Tantalus hatte u.a. eine Tochter namens Niobe, Königin von Theben - und der erging es auch nicht besser. (Wem geht es schon gut in der griechischen Sage?) In jener kinderfreudigen Zeit mit 7 Söhnen und 7 Töchtern gesegnet, gab sie vor der Titanin Leto, die nur ganze 2 Kinder zu bieten hatte, mächtig an. Doch Leto rief, nach der Devise "Qualität vor Quantität" ihre beiden Kinder zu blutiger Rache auf, und Apollo und Artemis töteten wunschgemäß die 14 Kinder mit Pfeilen. Niobe selbst erstarrte zu einem Stein, der ständig Tränen vergießt.

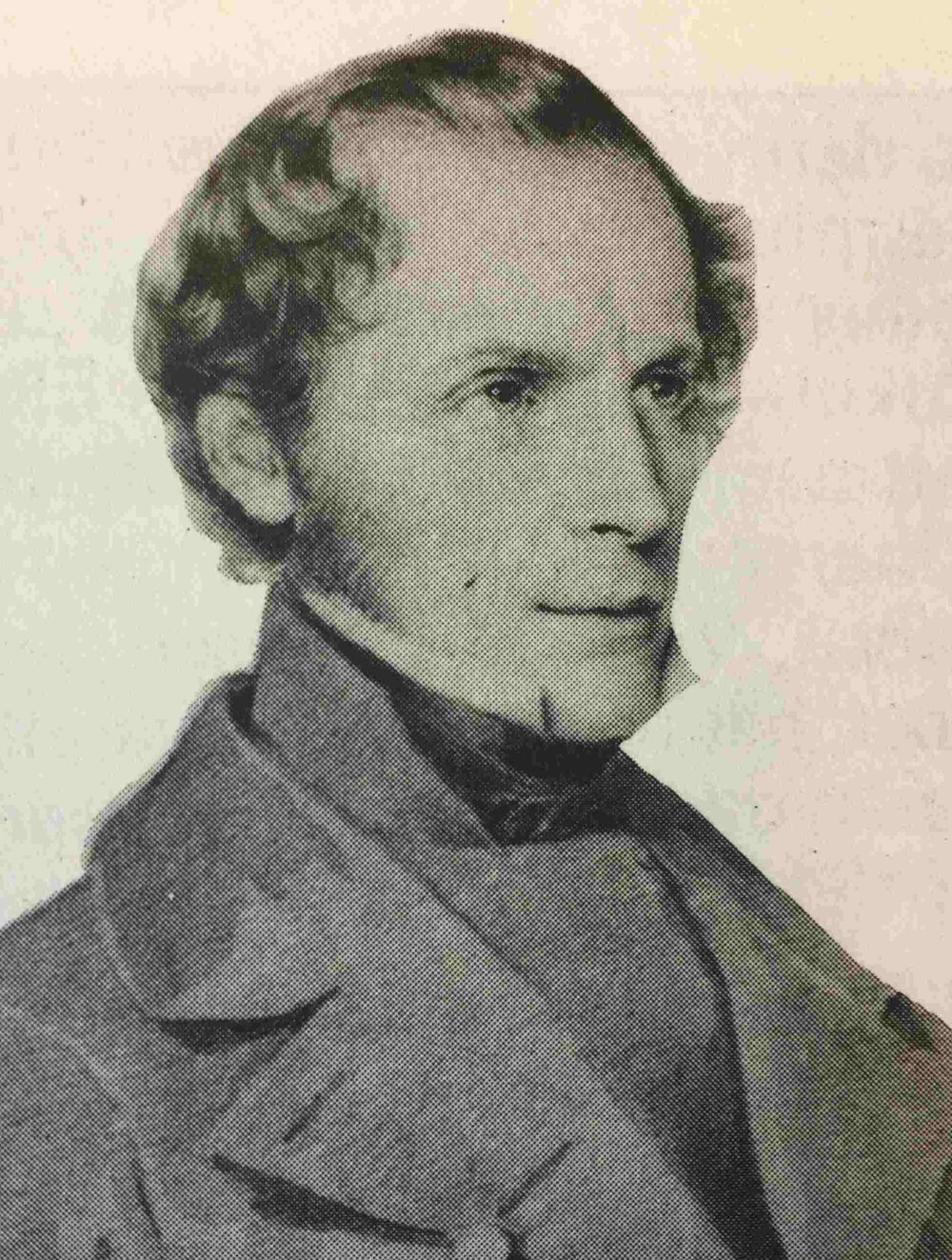

Anders Gustav Ekeberg, 1767-1813

Die Qualen des Tantalus nach einer Zeichnung von Grandvill, 1844 Nach dieser recht aktiven (und bei den Bildhauern auch attraktiven) Frau nannte der deutsche Chemiker Heinrich Rose 1844 das Element "Niob", wegen seiner engen chemischen Verwandtschaft mit Tantal. Zwar hatte der erste Entdecker dieses Metalls, der Engländer Hatchett, es 1801 Columbium (nach seinem Fundort Columbien) genannt, doch Tantal setzte sich durch. Das kommt davon, wenn man Griechisch kann!

Tantal und Niob stehen in der 5. Nebengruppe des Periodensystems, den "sauren Erden", und wer würde nicht ob solcher Schicksale ebenfalls "sauer" sein? Sie sind luftbeständig, trotzen den meisten Säuren und zeichnen sich durch hohe Festigkeit aus. Beide erhöhen erheblich die Korrosionsbeständigkeit und Warmfestigkeit von Stählen und Legierungen (besonders Cr-Ni-Legierungen), weil sie den Kohlenstoff stabilisieren. In unserer Erdrinde findet man sie vor allem als Tantal-Niob-Mischerze oder als Erdsäureverbindungen.

- Silizium

Silizium

"mehr Nichtmetall als Metall"

"Mehr Nichtmetall als Metall" so definiert der Geologe und Bundesrohstoffexperte C.W. Sames in seinem lesenswerten Buch "Die Zukunft der Metalle" ein Element, mit dem wir schon in frühester Kindheit Bekanntschaft gemacht haben. Vermutlich hören Sie es noch heute knirschen, wenn sie daran denken, wie Sie den ersten Löffel Sand in den Mund steckten.Nun, Sand - ebenso Quarz, Bergkristall, Kieselgur, Kaolin, Glimmer, Asbest, Talk, Feldspat, Email, Keramik, Ton, Lehm - enthält in erster Linie Silizium. Der uns bereits geläufige schwedische Chemiker Berzelius, der dieses Element 1823 in reiner Form dargestellt hat, nannte es "Kiesel", weil es beim Verbrennen in Kieselerde übergeht. Später bildete man aus der lateinischen Übersetzung "silex" im internationalen Sprachgebrauch das Wort Silizium.

Im Periodensystem der Elemente zwischen Aluminium und Phosphor stehend, bildet reines, kristallisiertes Silizium stark metallisch glänzende, dunkelgraue bis schwarze Oktaeder vom Typus und der Härte des Diamanten. Man gewinnt es vor allem durch Reduktion von feingemahlenem Quarz, Magnesium u.ä. mit Kohle im elektrischen Ofen.

Jöns Jakob Freiherr von Berzelius, 1779 - 1848 Gut 25 % der äußeren Erdrinde bestehen aus Silizium, und wie bei vielen überreich vorkommenden Elementen heißt es: "Die technische Verwertbarkeit ist begrenzt". Elementares Silizium eignet sich als Halbleiter zum Bau von Kristall-Detektoren. Äußerst reines Si verwendet man für Transformatoren und Solar-Konverter, die Sonnenlicht in Elektrizität umwandeln. Mit Kohlenstoff bildet Silizium das Siliziumkarbid, das als Heizleiterwerkstoff für elektrische Hochtemperaturöfen und als Schleifmittel "Karborundum" verwendet wird.

Einen achtbaren Platz hat Silizium beim Veredeln von Metallen. Calcium-Silizid oder Aluminium-Calcium-Silizid ist ein bewährtes Desoxidationsmittel bei der Erschmelzung. Die sogenannte Siliziumbronze, in der Hauptsache aus Kupfer, Silizium und Nickel bestehend, ist bei hoher Zugfestigkeit ein guter Wärmeleiter. Dem Stahl, Edelstahl oder Schmiedeeisen zugesetzt, erhöht Silizium deren Festigkeit und Korrosionsbeständigkeit. So enthalten fast alle korrosions- und hitzebeständigen Edelstähle Silizium in Größenordnungen von 1 bis 2,5%. Ausgesprochene Siliziumstähle sind als Transformatoren- und Dynamobleche geeignet, weil sie die magnetischen Wattverluste herabsetzen. Zum Legieren verwenden die Stahlwerker meistens das bei der gemeinsamen Reduktion von Silizium-Dioxid und Eisenoxid mit Kohle gewonnene Ferrosilizium.

- Titan

Titan

Des Dramas erster Teil

Eins muß man unseren technischen Vorfahren lassen: Sie hatten eine gediegene klassische Bildung. Nicht nur, daß sie mit griechischen Buchstaben und griechisch/lateinischen Wortfetzen verschwenderisch um sich warfen - im Periodensystem der Elemente tummeln sich antike Götter, Halbgötter, Riesen, Könige und deren kampflustige Gattinnen und Töchter wie im hohen Olymp.Annis Domini 1791 bzw. 1792 entdeckten William Gregor und Martin H. Klaproth unabhängig voneinander das Dioxid eines neuen Metalls. Klaproth muß sehr stolz auf seine Entdeckung gewesen sein; denn er nannte sie Titan, nach dem Götter- und Riesengeschlecht der Titanen, den 12 Kindern des Uranos (nach welchem Klaproth 1789 das von ihm entdeckte Uran benannte hatte) und der Gaea.

Prof. Martin Heinrich Klaproth, 1743-1817 Mit den Titanen war nicht gut Kirschen essen, und Zeus mußte all seine Geschwister und Genossen zusammentrommeln, um sie in zehnjährigem Kampf der Titanomachie - in den Tartarus zu stürzen. (Bei der "Titanic" war ein Eisberg erforderlich, um den Traum vom Unbesiegbaren in der Technik zerstieben zu lassen).

Daß titanisch übermenschlich, gewaltig bedeutet, hat man nicht nur Beethoven und Michelangelo bescheinigt: es bestätigte sich auch beim Metall Titan, wobei als Treppenwitz bemerkt sei, daß sein "Erfinder", der Apotheker Klaproth, ein zierliches Männchen war. Geringes Gewicht (Atommasse Ti: 47,9, Fe: 55,9), hohe Festigkeit, Hitze- und Korrosionsbeständigkeit in einem Temperaturintervall von - 253 °C bis 550 °C lassen die Anwendungsgebiete von Reintitan, Titanstahl, Ti-Hartmetallen und -Sonderlegierungen (mit Mn, Cr, Mo, Ni, Al) in die Höhe schnellen: Düsentriebwerke, Turbinenschaufeln, Teile für die Luft- und Raumfahrt, Pleuelstangen, Spindeln, Spulen, Federn, Behälterauskleidungen, Wärmetauscher, Armaturen, Prothesen, Dauermagnete, Galvanotechnik, "Titanweiß" usw. usw...

Die fabrikmäßige Herstellung von Titanschwamm, der wichtigsten Lieferform von Reintitan, setzte erst 1946/47 ein. Ein Jammer, daß sich die Titanen in der Erde recht selten machen! Aber nicht nur, daß der Allround-Riese Titan sich rar macht, auch seine Reindarstellung ist sehr aufwendig. Wenn möglich, begnügt man sich daher in der Schmelztechnik mit Ferrotitan, das 10-25 % Ti enthält.

- Vanadium

Vanadium

Eine Göttin aus dem kühlen Norden

Als ausgesprochener Karbid- und Nitritbildner verleiht es niedriglegierten Einsatz-, Vergütungs- und Nitrierstählen gute Zähigkeit bei günstigem Streckgrenzen-/Zugfestigkeitsverhältnis. Zugleich verbessert Vanadium die Härte, Stoßfestigkeit und Warmfestigkeit.Während Baustähle und vergütbare Federstähle etwa 0,15 % V enthalten, steigert man die "Dosis" in Warmarbeitsstählen auf 0,4 bis 1 %, in Schnellarbeitsstählen auf 1 bis 3 %. Bei Grauguß werden Härte, Verschleißverhalten und Festigkeit durch geringe Vanadin-Zusätze günstig beeinflußt. Auch in vielen Guß-Hartmetallen und hochwarmfesten Legierungen ist Vanadin zu finden. Und woher kommt der Name dieses nützlichen Elements?

Als Nils G. Sefström 1830 in schwedischen Erzen und Schlacken das stahlgraue Metall entdeckte, nannte er es Vanadin - nach Vanadis, der nordischen Göttin der Schönheit und Jugend, ein Name, der sich von den schönen Farben der Verbindungen in Lösung anbot. Vanadis (oder auch Freyia) war die Tochter des Wanengottes Njörd und Gemahlin Odins, Herrscher über Himmel und Erde, Führer der "wilden Jagd", der die gefallenen Helden bei sich in Walhall versammelt. Sie ist also eine Vertreterin des kühlen Nordens in dem von griechisch-antiken Göttern und Halbgöttern beherrschten Periodensystem.

Wenn auch Vanadin in der Erdrinde mit knapp 0,02 % noch häufiger vorkommt als Blei, Kupfer oder Zinn, so zählt man es doch zu den seltenen Metallen. Auch ist die Aufbereitung recht aufwendig, wobei man das Metall vor allem als Nebenprodukt der Uran- und Phosphorproduktion gewinnt. Reines Vanadin herzustellen, ist erst vor einigen Jahren in halbtechnischem Maßstab gelungen. Indessen genügen für die Legierung von Stählen Vorlegierungen, wie Ferrovanadin, die auf aluminothermischem Wege oder im Elektroofen erschmolzen werden.

Nils G. Sefström, 1787 -1845 - Wolfram

Wolfram

Der nützliche Wolfsdreck

Wer - wie der Herr von Eschenbach - den Vornamen Wolfram trägt, braucht sich nicht alarmiert zu fühlen, denn das ist ein ehrenwerter Name, zusammengesetzt aus Wolf und Rabe (rhaban). Indes, Wolfram hatte dereinst eine weitere, nicht so feine Bedeutung, nämlich "Wolfsdreck" (ram = Dreck).Da dieses im 16. Jahrhundert noch unbekannte Erz die Reduktion des Zinnsteins im Schmelzofen störte und das Zinn verschmutzte, sagte man: "Es reißt das Zinn fort und frißt es auf wie der Wolf das Schaf". Es wurde so mißachtet, daß die Bergleute dieses "Wolfram" genannte Erz in den sächsischen Zinnerzgruben liegenließen, wo es im ersten Weltkrieg hochwillkommen war.

Edisonlampe mit Glühfaden aus Wolfram Als die spanischen Brüder José und Fausto de Elhujar 1783 erstmals das Element rein darstellten, schrieben sie: "Wir geben diesem neuen Metall den Namen Wolfram, welchen wir von dem Namen des Erzes ableiten".

Inzwischen ist dieser "Dreck" überaus begehrt. Ein Rekordschmelzpunkt von 3.380 °C, außerordentlich hohe Festigkeit , Härte und Zähigkeit, guter Verschleißwiderstand und beachtliche Schnitthaltigkeit haben dem Wolfram als Legierungselement zahlreiche Tore geöffnet. Seit 1815 wird Wolfram verschiedenen Edelstählen zugesetz. Heute wandern 85 % dieses Metalls in die Schmelzöfen der Stahlindustrie, meist in Form von Ferro-Wolfram oder als raffiniertes Metall. Hier liegt der Schwerpunkt bei den Werkzeugstählen, wie Warmarbeits- und Gesenkstähle, und den Schnellarbeitsstählen. Damit nicht genug, half Wolfram dem Menschen bei der Eroberung des Mondes; denn es ist Bestandteil vieler Legierungen für Düsentriebwerke und Gasturbinen, die bekanntlich hochwarmfest und zunderbeständig sein müssen. Bliebe noch die Gruppe der "Superharten", bei denen die Wolframkarbide es möglich machen, nämlich die Hart- und Schneidmetalle, Guß-Hartmetalle und gesinterte Hartmetalle, ohne die unsere Drehbänke viel langsamer laufen und nicht so harte Brocken spanabhebend bearbeiten würden.